どうも、ナカケンです。今日は溶接機のトラブルのお話です。

日々溶接をしていると、たまにマシントラブルが起こることがあります。

溶接機も機械ですからね。

で、半自動溶接やってるとよく起こるトラブルがワイヤーの出が悪い。ということです。

はっきり言ってかなりイライラしますし、まともに溶接が出来ません。検査物やってる途中でなったりしたら冷や汗物です。そうならないよう日々メンテしましょう。

何点か原因があるのですが、一つずつ潰していきましょう。

トーチケーブルはまっすぐしているか?

機械の不具合のチェック前に、トーチケーブルはある程度まっすぐして溶接していますか?

トーチケーブルがあまりにも曲がった状態で溶接するとワイヤーの出が悪くなります。

まずはここをチェックしましょう。

特にステンレス用の308ワイヤーなどはケーブルが極端に曲がっていると露骨に送給が悪くなります。チップ内部のゴミにもすぐ引っかかります。

極力曲がらないようにトーチケーブルをを這わせましょう。

これで改善されれば多分機械に問題はないはずです。

改善されなければ機械の不具合を疑いましょう。

私はトーチの先端側からチェックしていきます。

チップはいいか?

まず、チップが詰まっていないか。

特に海外製の安いワイヤー使ってると起こりやすい気がします。

ガス針などでシコシコしたらカスが出てきたりします。掃除してよくなるならそれでOK。潔く交換してもいいでしょう。穴が変形するほど摩耗していれば交換時期です。

チップの穴が楕円状に変形していると、溶接中にワイヤーが振れる原因にもなるため交換しましょう。

ライナー(コンジットチューブ)はいいか?

次にトーチケーブルのライナーが詰まっていないかです。

ちょっと覗いてみて汚れていたらライナー内部にカスが溜まっている可能性があります。

専用のクリーナーで洗浄後エアーブローを行います。黒い汁が出てこなくなったらオーケー。

またライナーか局部的に、曲がっている場合は交換しましょう。ここで抵抗が大きくなりワイヤーの出が悪くなります。

こればっかりはどうしようもありません。諦めて交換しましょう。

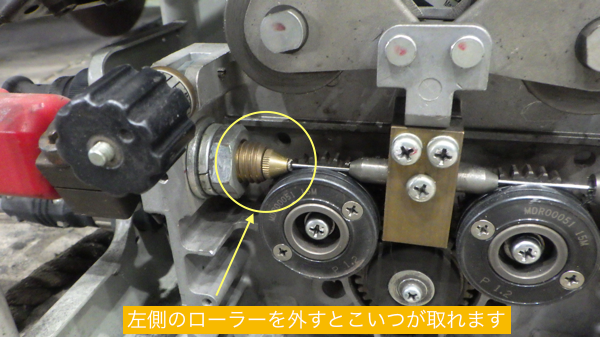

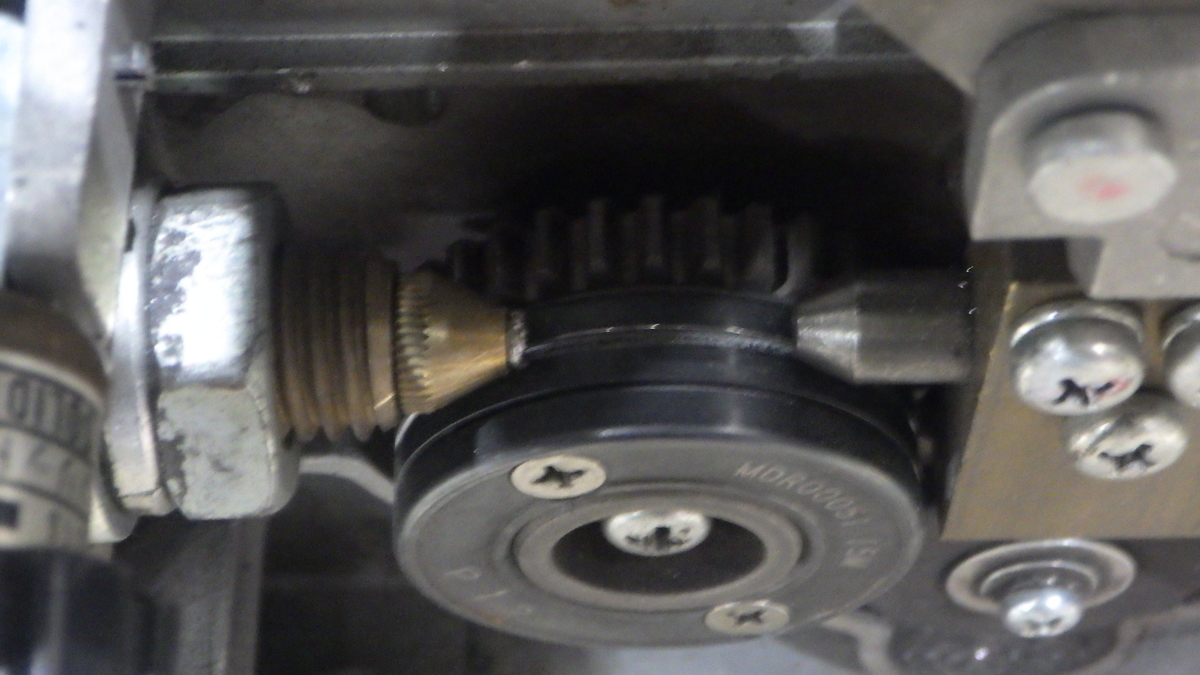

ローラー周りはいいか?

次に送給装置のここが詰まっていることも結構多いですね。シコシコしてクリーナーで掃除しましょう。

ここまでやってダメなら、次はローラーを見てみます。

ローラーの溝が摩耗してワイヤーが埋まるようだともうダメです。ローラーを、交換しましょう。溝が二つ彫ってあるので片方が使えそうであればそちらを使いましょう。(ローラーのサイドに適用ワイヤ径が印字してあるので確認しましょう。)これでしばらく大丈夫なはずです。

加圧ローラーの締め付けが緩い場合もあります。ここも合わせてチェック!

締め過ぎても悪いのでここの表示通りにしとくのが無難です。

締めすぎるとここでワイヤーに変な癖がついてしまい、チップのところで引っかかり送給不良の原因となります。

以上がワイヤーの出が悪い時の対処法でした。

機械の扱いも一流になろう!

ここまでやって改善しない場合は溶接機本体、送給装置の基盤の故障なども考えられます。

専門家に診断してもらう方がいいかもしれません。

急に発生するトラブルですが、機械の扱いも出来てこそ一流の、職人さんではないでしょうか。

『機械の調子が悪かったんでうまくいきませんでした。』

と私も言い訳をしたことがあります。

『なんで機械の調子が悪いまま溶接するんだ?

きれいに溶接出来るわけがないやろ?』

はい、その通りです。通用しません!

ばたばたと忙しいとメンテナンスもせずほったらかしになりがちですが、たまには愛機と向き合って可愛がってあげてください。

きっと機嫌がよくなるはずです。

案外馬鹿に出来ないもんですよ。

職場によっては送給装置を個人管理にしているところもあります。

俺の機械って感じになると不思議と大事にするもんです。ぴろ吉もこの管理方法がいいと思います。溶接機を職場内で同じ機種に統一する必要がありますが……。

誰かがデタラメに使った後だとまずノズルの掃除から始めなきゃいけませんからね。

ちょっと愚痴みたいになってしまいましたが。

機械の扱いも一流になるべし!

というところで本日は締めさせていただきます。

ではでは。

➕ご安全に➕

コメント